“程控壓濾磁熱干化設備”利用PLC控制磁熱板框壓濾機進行自動化生產,采用了雙隔膜濾板經過二次隔膜高壓膨脹設計,提高傳統工藝流程,將污泥的脫水、壓榨與干燥工序,在一臺設備上直接完成。通過對93%~98%含水率的污泥進行化學調質處理后,通過一次泵壓、二次隔膜膨脹高壓,擠壓濾板中間的濾餅,將物料水分擠壓脫除同時電磁快速加熱泥餅并輔助抽真空,快速將物料含水率降低至40%以下。污泥脫水處理過程中,無需添加無機干基質,污泥干基重量無增加、泥質無變化,脫水處理后的污泥成顆粒狀,無粉塵為后續堆肥、焚燒提供基礎。

技術特點:

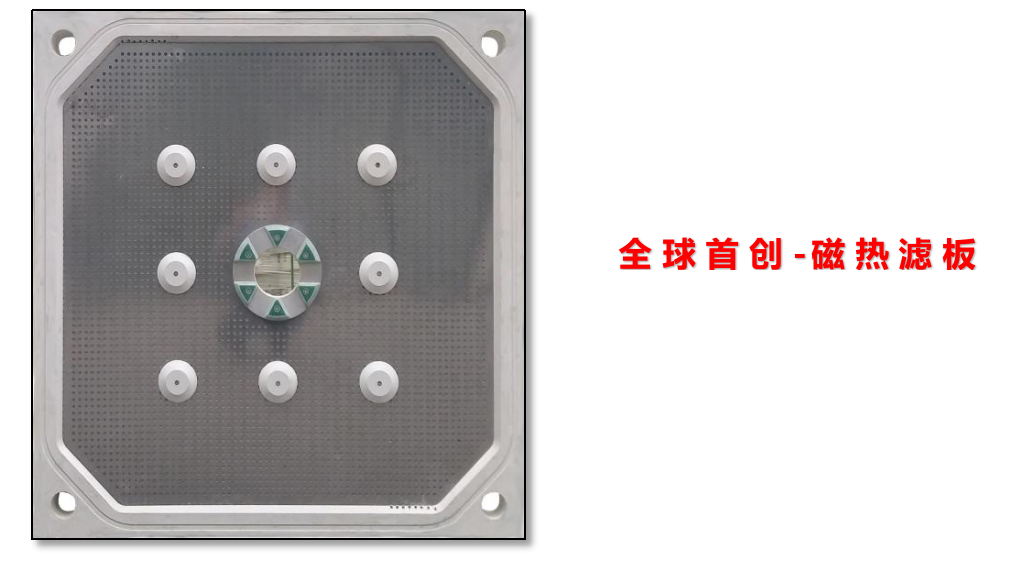

A 磁熱濾板

第一環保專利(專利號:ZL 2020 10006683.7)技術無接觸式磁熱加熱方式,利用高壓電流在線圈內產生高速變化的磁場磁生熱,當磁場內之磁力通過接近(但無需接觸)金屬板周圍的磁條,形成閉合回路時會產生無數小渦流,快速加熱泥餅。

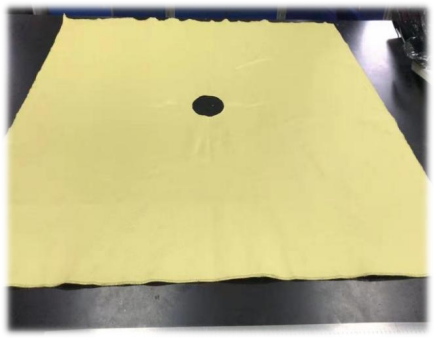

B高溫濾布

一種高科技新型濾布,透氣率120L/(m2.s),具有超高強度、高模量和耐高溫、耐酸耐堿、重量輕等優良性能,其強度是鋼絲的 5~6倍 ,模量為鋼絲的2~3倍,韌性是鋼絲的2倍,而重量僅為鋼絲的1/5左右,可在220℃高溫下長期使用而不老化,尺寸穩定性極佳,在250℃左右的熱收縮率僅為1%,短時間暴露于300℃高溫中也不會收縮、脆化、軟化或者融熔,只在370℃以上的強溫下才開始分解,400℃左右開始碳化,。它具有良好的絕緣性和抗老化性能,以及很長的生命周期。

一種高科技新型濾布,透氣率120L/(m2.s),具有超高強度、高模量和耐高溫、耐酸耐堿、重量輕等優良性能,其強度是鋼絲的 5~6倍 ,模量為鋼絲的2~3倍,韌性是鋼絲的2倍,而重量僅為鋼絲的1/5左右,可在220℃高溫下長期使用而不老化,尺寸穩定性極佳,在250℃左右的熱收縮率僅為1%,短時間暴露于300℃高溫中也不會收縮、脆化、軟化或者融熔,只在370℃以上的強溫下才開始分解,400℃左右開始碳化,。它具有良好的絕緣性和抗老化性能,以及很長的生命周期。

C獨特工藝

含水率93%~98%的污泥進行化學調質處理后,通過一次泵壓、二次隔膜膨脹高壓,擠壓濾板中間的濾餅,濾餅中的自由水、部分間隙水被擠壓脫出。在擠壓同時,向濾板中通入壓縮空氣,在濾餅中穿流,進一步污泥壓榨脫水至含水率60%以下。擠壓工序壓濾完成后,電磁加熱啟動,快速加熱泥餅至90度以上,致使部分細胞膨脹破裂,胞內排水并輔以抽真空降低水分蒸發沸點,一次性一套系統將污泥含水率能降至40%以下。

設備特點:

1、脫水干化“一體化”:

可將均質污泥含水率一次性降低至40%以下,無需設置傳統的污泥預處理脫水設備,省卻污泥預處理脫水設備的運行成本;或者分階段改造原有脫水機房,充分利用廠區現有場地,解決污泥干化場地緊張的問題;原有脫水設備可以作為備用進行保留,或者搬遷安裝到其他污水廠繼續使用。同時減少脫水污泥在脫水設備與干化設備之間的貯存與運輸帶來的投資與運行成本,降低環境污染和安全風險。

2、無需“添加劑”:

在脫水過程中只需投加常規混凝劑和絮凝劑,無需投加石灰、鐵鹽等無機添加劑,污泥干基不會增加,使污泥得到充分減量化,污泥在后續焚燒過程中對鍋爐不會產生腐蝕、結垢以及效率等負面影響,更不會對其他處置出路造成限制性的風險;而且藥劑投加比例較低,脫水階段運行成本相比傳統脫水工藝更低。

3、全過程“安全化”:

屬于磁熱干化工藝,通過對磁熱濾板進行通電對污泥加熱,過程全封閉負壓運作,污泥進入干化系統后不再與其他運轉部件產生動態接觸,無磨損隱患和粉塵爆炸危險,無粉塵和臭氣排放。在設備運行或者停運過程中無需考慮惰性氣體保護等安全措施。在卸料前關閉磁熱系統,干污泥的水分隨著溫度變化而進一步有效降低。

4、熱損耗低:

通過磁熱濾板快速升溫,直接對濾餅快速加熱;通過負壓系統使泥餅間隙水、結核水實現低沸點氣化,從而實現泥餅快速干化,與采用熱水或者蒸汽等加熱形式的干化工藝比較,熱損耗極低,使用該工藝設備,更能體現污泥電廠協同焚燒、廢熱利用、節能環保和綠色循環經濟的經濟理念和技術優勢。

5、適用范圍廣:

該技術能嫁接運用到各型號現有的壓濾機上,能根據不同需求進行合理改造,一次性設計,靈活、分期建設、運行不同數量的單體設備,減少前期設備投資風險和運行過程中的“大馬拉小車”現象,降低設備折舊和運行成本。